Vorrei condividere, quello che non raramente mi capita di incontrare in aziende manifatturiere accomunate da una certa maturità nell’organizzazione dei propri processi produttivi.

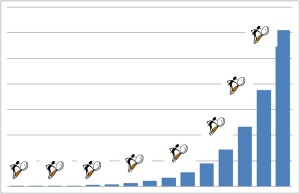

In queste realtà, sono abitualmente presenti iniziative kaizen (qualsiasi sia il nome utilizzato dall’azienda), focalizzate principalmente alla lotta agli sprechi in ambito produttivo.

Risulta però, che molte di queste opportunità di miglioramento, sono modifiche di prodotto e/o di industrializzazione processo.

E visti i buoni risultati di solito raggiunti, emerge che i flussi del valore erano stati progettati ed implementati senza una coerenza con i principi lean e pertanto ricchi di opportunità di miglioramento.

Perché allora non vengono progettati prodotti e processi già lean?

Ritengo che la consolidata esperienza nell’intercettare tali opportunità nelle fasi produttive, bypassa il dover discutere di flusso del valore ed altri concetti lean in altri ambiti, quali ad esempio l’ufficio tecnico.

In sostanza, quello che in origine potrebbe essere visto come attività kaizen, presto si tramuta in banale e ripetitiva rilavorazione di processo, se non si intende imparare e fare esperienza, progettando meglio i flussi del valore.

Like (1)Dislike

(1)Dislike (0)

(0)

(1)Dislike

(1)Dislike (0)

(0)