Un comune fraintendimento quando si parla di 4.0 è l’impatto che esso avrà sulle risorse umane all’interno dell’organizzazione. Spesso si pensa che, sostituendosi all’uomo, le macchine e la tecnologia possano ridurre i posti di lavoro, oltre che le opportunità di apprendimento e di sviluppo degli operatori.

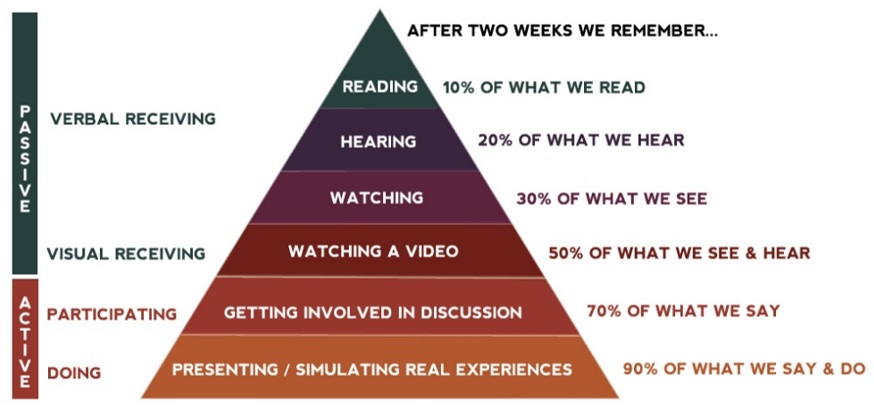

La verità è che l’avvento del 4.0 permetterà una crescente autonomia dei lavoratori, liberandoli da mansioni ripetitive e facendo spazio a lavori cognitivi come il problem solving strutturato, il monitoraggio ed il miglioramento continuo dei processi. In questo modo, il personale ha più tempo da dedicare alla crescita e alla gestione di attività che creano valore aggiunto all’azienda. Ma senza una leadership adeguata, questa nuova dimensione creata dalla digitalizzazione diventa uno spreco.

Continue reading →

Like (10)Dislike

(10)Dislike (0)

(0)

(1)Dislike

(1)Dislike (0)

(0)