Il controllo è uno spreco. È semplicemente un’attività che non produce valore per il cliente. Ma allora perché controlliamo? Immaginiamo che sia domenica e che possiamo dare sfogo alla nostra creatività in cucina. Abbiamo preparato il nostro piatto regionale preferito e inseriamo il nostro ultimo ingrediente ma… ormai è troppo tardi. Abbiamo rovinato tutto: l’ultimo ingrediente maleodora nonostante non sia scaduto.

Non tutto il male vien per nuocere. Lesson learned: la prossima volta bisogna controllare gli ingredienti. E in effetti le cose migliorano perché prima di cucinare si controllano tutti gli ingredienti uno ad uno garantendone la qualità.

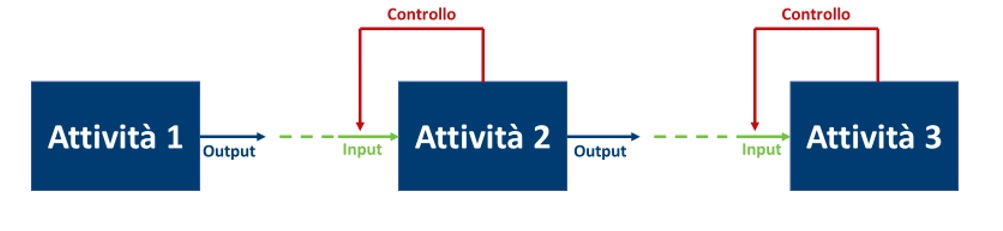

In questo modo il piatto verrà sicuramente eccellente. Controllando tutti gli input del processo possiamo garantire che l’output del processo sia di qualità e che il nostro piatto regionale preferito possa venire bene. Ma la Domenica vogliamo cucinare non controllare gli ingredienti. Che cosa potrebbe accadere se la qualità venisse garantita da chi gli ingredienti li fornisce?

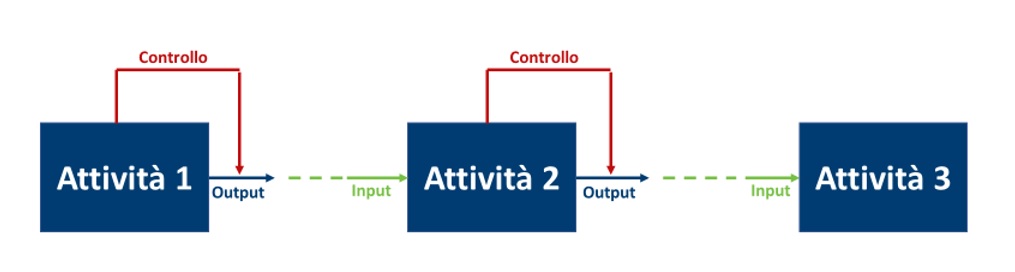

Se questo accade il principio di “built in quality” si fa più forte. L’autocontrollo è il concetto per cui non è possibile mandare a valle un output che risulti qualitativamente non conforme. I requisiti per sostenere tale principio è che chi realizza l’attività deve avere gli strumenti e le capacità per capire, in maniera continuativa, se sta realizzando un output qualitativamente conforme oppure no. Questa è la rivoluzione che ha introdotto Toyota rovesciando la prospettiva: chi realizza un dato output deve essere in grado di capire se sta facendo la cosa giusta oppure no. E se vi è un errore esiste la capacità di riconoscerlo e segnalarlo. L’obiettivo non è arrivare a zero errori: sbagliare è umano e fissare un obiettivo “non umano” risulta demotivante. Il vero obiettivo è zero difetti, in cui un difetto è un errore trasferito al cliente. Chi è responsabile di una performance deve essere in grado di riconoscere l’errore, segnalarlo e non trasferirlo a valle al proprio cliente. Ogni errore è un’opportunità di prevenzione in maniera da creare un sistema che intercetta lo sbaglio e fa in modo che non riaccada in futuro. Gli errori vengono a galla perché la ricerca del colpevole scompare, facendo posto all’opportunità di capire e di crescere, aumentando le capacità di riconoscere ed evitare gli stessi errori in futuro.

Ognuno diventa consapevole di quello che fa ponendo le basi per una segnalazione trasparente degli errori e un terreno fertile per un flusso di attività guidato da relazioni fornitore-cliente prive di difetti.

(5)Dislike

(5)Dislike (0)

(0)

Buongiorno,

articolo molto bello e di cui sposo in pieno tutti i concetti espressi!

Nella mia esperienza 20-nale di Quality Manager, ho però spesso riscontrato la tendenza a "cercare il colpevole" piuttosto che "identificare la causa" del problema di turno. Mentre in realtà, come asseriva ripetutamente E. Deming, solo il 5% c.a delle cause è ascrivibile alle persone, il restante 95% è causato dal sistema, per cui lo stesso Deming concludeva "Don't blame the person, blame the system"!

Sandro Rizzoli

Lean Quality Manager

Rizzoli Consulting