Mikron produce macchine utensili transfer, altamente personalizzate sulle specifiche esigenze della propria clientela, in particolare per il settore automotive, orologeria ed elettronica.

Dopo alcune esperienze positive di applicazione dello Shopfloor Management maturate all’interno di altre aziende del gruppo, si è pensato di affrontare questa sfida anche presso lo stabilimento di Lugano (Svizzera).

A questo scopo è stato dedicato un piccolo team, che ha avuto la possibilità di sviluppare il metodo su di una singola linea di prodotto. Questo approccio ha consentito di affinare lo strumento in modo appropriato, prima di estenderlo alla totalità delle product line.

D’accordo con il management, si è deciso di iniziare il progetto dal fondo, ovvero dalle fasi di montaggio e collaudo. Idealmente si sarebbe dovuto iniziare con i processi di order management, engineering e procurement. Lo scopo di iniziare dalle fasi “più semplici” era motivato dal fatto di creare dapprima un esempio di successo, per poi passare alle aree più critiche.

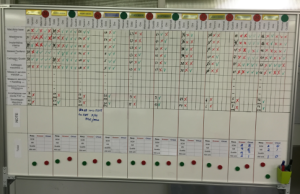

Lo SFM presso Mikron si basa su tre livelli:

Meeting 1 (M1)

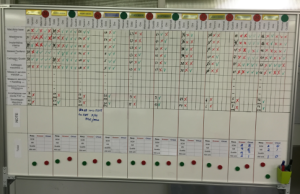

Presso le aree di montaggio e collaudo, ogni giorno, si svolgono meeting regolari dove, in un tempo contenuto entro i 10’, il capo area verifica con il team operativo i seguenti aspetti:

- avanzamento lavori e rispetto obiettivi di costi e tempi;

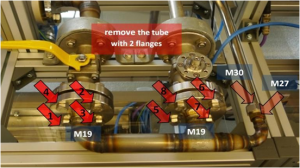

- criticità emerse sui materiali (per esempio mancanti, errori fornitori);

- disponibilità delle risorse;

- difficoltà tecniche (disegni errati, info mancanti, liste pezzi errate).

Questo strumento in pochi mesi ha portato i seguenti vantaggi:

- maggiore coinvolgimento del team e “tensione” al risultato;

- miglioramento della comunicazione;

- riduzione del micro-management da parte dei capi area;

- presa in carico dei problemi e rapida risoluzione.

Meeting 2 (M2)

Successivamente lo stato di avanzamento di tutti i progetti presenti in officina ed i problemi emersi vengono portati dai capi area in un secondo meeting. A questo partecipano tutti gli attori coinvolti nel processo di realizzazione ovvero: qualità, supply chain, capi progetto, ufficio tecnico e Planning.

Successivamente lo stato di avanzamento di tutti i progetti presenti in officina ed i problemi emersi vengono portati dai capi area in un secondo meeting. A questo partecipano tutti gli attori coinvolti nel processo di realizzazione ovvero: qualità, supply chain, capi progetto, ufficio tecnico e Planning.

Per contenere l’informazione all’interno di un massimo di 15’ si utilizza la tecnica del Go & See, ovvero: non si scende nel dettaglio tecnico del caso, ma si prende in carico il problema e dopo l’incontro si approfondisce con gli enti preposti.

Con i Meeting 2 abbiamo evidenziato i seguenti vantaggi:

- migliore comunicazione tra gli enti;

- presa in carico dei problemi e rapida risoluzione;

- meno interruzioni nel corso della giornata per richieste di informazione o chiarimenti;

- migliore utilizzo degli strumenti di pianificazione e problem solving.

Meeting 3 (M3)

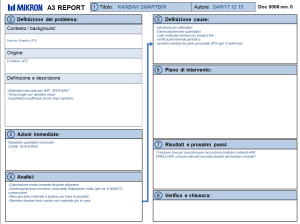

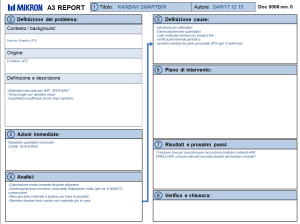

Una volta per settimana, al venerdì, le principali problematiche sia di tipo tecnico che ti tipo organizzativo, vengono discusse in presenza del management e la gestione dei task è supportata da un modulo A3. Nella stessa sede sono presentati anche i KPI relativi a servizio, qualità e costi della settimana trascorsa.

Una volta per settimana, al venerdì, le principali problematiche sia di tipo tecnico che ti tipo organizzativo, vengono discusse in presenza del management e la gestione dei task è supportata da un modulo A3. Nella stessa sede sono presentati anche i KPI relativi a servizio, qualità e costi della settimana trascorsa.

Oltre agli aspetti di “metodo” si è potuto constatare un sensibile miglioramento nel coinvolgimento e motivazione dei collaboratori e capi area.

Grazie ad un supporto puntuale sulle tecniche di Coaching e Mentoring, si è lavorato assiduamente anche sui comportamenti. Ciò sta enfatizzando l’Empowerment dei collaboratori al fine di instaurare un processo virtuoso di miglioramento continuo dei processi e prodotti.

In seguito a questa positiva esperienza, attualmente sono in corso i lavori di estensione del metodo anche ai processi di engineering e procurement. L’obiettivo sarà quello di perseguire un sensibile miglioramento nelle performance di qualità, servizio e costo, fattori di vitale importanza al fine di mantenere la leadership di Mikron nell’attuale contesto di mercato.

Siamo disponibili ad uno scambio di opinioni ed idee, con chi sta muovendo nello stesso ambito. Siamo certi che le esperienze maturate anche in settori operativi diversi, aiutano a trovare utili spunti di riflessione, magari anche a mettere in discussione quanto fatto sino ad oggi.

Like (11)Dislike

(11)Dislike (1)

(1)

(4)Dislike

(4)Dislike (0)

(0)